Санкт-Петербург, дорога на Металлострой, дом 3, корпус 5, литера Е

Пожарная лафетная вышка

- Оплата

- Безналичная оплата по счету

- Доставка

- Самовывоз со

склада

СКЛАД ООО "ИСТА-Техника"

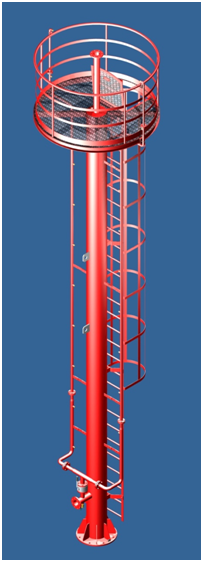

Вышки для лафетных стволов с неподвижной платформой

Пожарная лафетная вышка используется для установки на ней лафетного ствола (их может быть несколько), а также для ликвидации возгорания и защиты производящих тушение пожара людей. Пожарные вышки производства компании SABO Espanola изготовлены из материалов высокого качества, надёжны и долговечны. Они производятся на основе требований ТЗ, выдаваемого заказчиком. При проектировании каждой пожарной лафетной вышки учитываются сейсмическая ситуация и климат местности, где она будет установлена.

Вышка имеет трубчатую структуру, изготавливается из обогащённой углеродом стали высокой прочности. В её составе имеются основание, платформа, питающая труба, охлаждающий контур, поручни и люк для доступа. Платформа у вышки может быть как стационарной, так и вращающейся. Это вращение и имеющийся в полу платформы вырез помогают придать струе от пожарного ствола нужное направление.

Пожаротушение можно осуществлять и в местах, расположенных совсем рядом с пожарной вышкой. Максимальное давление подаваемой воды и пенного раствора из пеногенератора – 12 атмосфер. Питающая магистраль сделана из стали, обогащённой углеродом, она оборудована фланцами типа ANSI или UNI. Лестница также изготовлена из высокоуглеродистой стали.

Пожарная лафетная вышка проходит тщательное тестирование, результаты которого заносятся в технический отчёт. Максимальная её высота – 15 м. Она покрыта краской красного цвета оттенка RAL3000. Опционально предлагаются:

1. Внутренний трубопровод для монтажа кабеля;

2. Линии гидравлики;

3. Увеличение максимальной высоты;

4. Покраска, отличная от стандартной;

5. Горячая оцинковка (она необходима для увеличения срока службы).

При производстве пожарной лафетной вышки используется особый металл, прошедший горячую оцинковку в особых, предназначенных для этой цели резервуарах. Сварочные операции осуществляются сотрудниками, у которых имеется соответствующее разрешение.

На завершающем этапе проводятся гидравлические испытания водяных магистралей, тестирование устойчивости всех деталей и узлов в рабочем температурном режиме. Кроме того, проводится DE- проникающее тестирование сварных стыков и проверка качества покраски. Все результаты заносятся в соответствующий протокол.

|

|

|

|

|

|